发那科焊接机器人氩弧焊节气设备

时间:2026-01-27 来源:互联网 阅读次数:

发那科焊接机器人在氩弧焊领域的应用愈发广泛,凭借出色的电弧稳定性与轨迹控制精度,能精准适配不锈钢、铝合金等材质的精密焊接场景。……

发那科焊接机器人在氩弧焊领域的应用愈发广泛,凭借出色的电弧稳定性与轨迹控制精度,能精准适配不锈钢、铝合金等材质的精密焊接场景。氩弧焊作业中,高纯氩气的核心作用是形成保护气层隔绝空气,避免熔池氧化变质,其供给合理性不仅直接决定焊缝的外观成形与内在力学性能,更是车间控制生产升本的重要切入点。传统供气方式采用单一固定流量设置,完全无法跟上发那科机器人的动态焊接节奏,薄壁件小电流焊接时氩气过量溢出造成无效消耗,厚板大电流作业时流量不足又会导致保护气层破裂,再叠加焊枪移位、工件装夹等待等间隙的持续耗气,整体氩气利用率一直处于较低水平。WGFACS节气设备的投入,针对性解决这一痛点,依托动态控气技术实现按需供给,在不影响焊接精度的前提下,大幅降低40%-60%的氩气消耗。

WGFACS节气设备针对发那科焊接机器人的控制系统特性,优化了适配方案,无需改动机器人原有程序与核心结构,安装调试过程简单高效。设备与发那科机器人控制柜实现深度对接,可实时捕获焊接电流、起弧信号、焊枪姿态及运动轨迹等关键数据,响应速度快且延迟极低,完全能匹配发那科机器人的电流微调节奏与多姿态焊接动作。氩弧焊现场电弧产生的电磁干扰较强,设备内置专用抗干扰模块,能有效屏蔽现场电气设备与电弧干扰,确保流量调控精度不受外界因素影响,适配发那科机器人的氩弧焊工况需求。

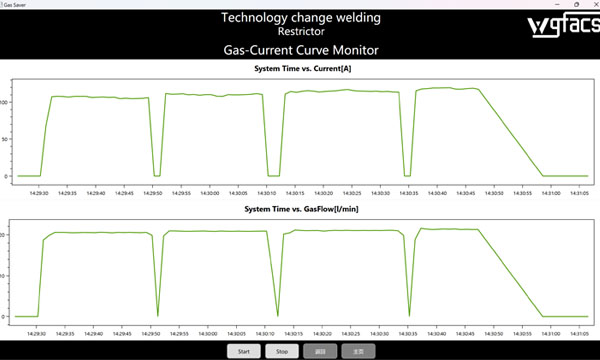

WGFACS节气设备的核心竞争力体现在按需供给的动态控气能力上,核心是让氩气流量与焊接电流形成精准联动,电流大则多供气,电流小则少供气,彻底摒弃传统模式的冗余耗气弊端。设备搭载的高精度传感模块,能敏锐捕捉发那科机器人氩弧焊时的电流细微变化,无论是厚板焊接时的大电流输出,还是精密件焊接的小电流微调,都能快速做出流量调整反应。发那科机器人进行厚板氩弧焊作业时,大电流会使熔池范围同步扩大,设备会自动提升氩气流量,形成密度足够的保护气层,将熔池及周边热影响区全面覆盖,有效避免空气侵入引发的气孔、夹渣及氧化缺陷。切换至薄板精密焊接时,电流随之降低,熔池规模缩小,设备同步下调氩气流量,仅维持刚好覆盖熔池的气量,在保障保护效果的同时,最大限度减少氩气浪费。

氩弧焊的起弧与收弧阶段对保护气的供给要求更为严苛,WGFACS设备针对这两个关键环节优化了控气逻辑,既提升节气效果,又保障焊缝收尾质量。传统供气模式下,起弧前预送气时长固定,无论焊枪与工件间距如何,均持续供气,间距过近时气体浪费严重,间距过远又可能因预送气不足导致起弧端氧化。WGFACS设备通过捕捉发那科机器人焊枪位置信号,智能匹配预送气时长与初始流量,仅用必要时间排出喷嘴内残留空气,随即切换至工作流量,确保起弧瞬间就能形成稳定保护气层。收弧阶段,设备通过跟踪电流衰减趋势判断熔池凝固情况,待熔池完全凝固、温度降至不易氧化的范围后,立即切断氩气供给,避免传统固定滞后停气造成的气体冗余,同时防止收尾焊缝出现氧化变色或气孔问题。

发那科机器人氩弧焊常需应对多姿态、多场景作业需求,WGFACS设备可根据现场环境与焊接姿态灵活调整供气参数。户外或通风较强的作业场景,气流干扰容易破坏氩气保护气层的稳定性,设备可自动识别环境气流强度,适度提高起弧瞬间及焊接过程中的氩气流量,增强气层抵御干扰的能力。进行立焊、仰焊等特殊姿态焊接时,熔池流动性与平焊存在明显差异,保护气覆盖难度增加,设备会依据发那科机器人的姿态信号,微调流量分布,确保熔池始终处于稳定气层覆盖之下。针对铝合金氩弧焊的特殊需求,设备可维持较低的基础流量,避免气体过量导致焊缝产生气孔,同时在电流出现波动时快速响应,确保保护效果不受影响。

WGFACS设备的参数调校需结合发那科机器人氩弧焊工艺特点与母材属性,才能充分发挥节气优势,同时保障焊缝质量稳定。需先根据母材材质、板厚及预设焊接工艺,确定各作业工况的基准电流区间与对应供气流量,将这些参数录入设备控制系统,作为动态调控的基础。设备内置多套材质适配方案,不锈钢焊接时需维持稳定的低流量供给,铝合金焊接时需强化对电流波动的流量响应,操作人员可根据实际作业需求调用并微调参数。调校过程中需重点控制流量波动幅度,避免气流过强冲击熔池导致焊缝成形不良,尤其在精密焊接场景,流量稳定性直接关系焊缝外观精度与内在质量。

参数调校完成后,需通过试焊验证并优化参数,试板需选用与实际作业一致的母材材质与规格。试焊结束后先观察焊缝外观,优质氩弧焊焊缝应成形均匀、色泽光亮,无氧化变色、气孔、夹渣及未熔合等问题。焊缝边缘若出现氧化发黑痕迹,说明对应电流区间供气不足,需适度提高该区间的供气流量;焊缝表面若出现气泡或气孔,多为流量过量或氩气纯度不达标,需下调参数并检测氩气纯度。试焊过程中同步记录氩气消耗量,与传统固定流量模式的数据对比,结合焊缝无损检测结果微调电流-流量联动参数,直至达成节气效果与焊接质量的最佳平衡。

针对规模化氩弧焊作业车间,WGFACS设备支持多机集群监控功能,适配多台发那科机器人协同作业的管理场景。通过工业以太网将所有节气设备接入中央管控平台,实时同步每台发那科机器人的用气数据、焊接电流参数及设备运行状态。管理人员借助数据看板,可清晰查看各工位的气耗曲线与运行状况,快速定位气耗异常的工位,通过远程调控优化供气参数,无需前往现场逐机操作。这种集群化管控模式实现了用气成本的精细化管理,能结合不同焊接任务的优先级合理分配资源,进一步放大整体节气成效,适配精密制造、压力容器等大规模氩弧焊作业场景。

WGFACS设备还能与发那科机器人的编程特性实现深度协同,进一步简化操作流程。操作人员在编写机器人焊接程序时,可同步预设各焊缝段的电流区间,设备会自动匹配对应的供气策略,无需额外手动调校流量参数。这种协同模式不仅提升了作业效率,还能确保每一段焊缝的供气都精准贴合工艺要求,让节气效果与焊接质量始终保持稳定,适配多品种、小批量的精密氩弧焊作业需求。

免责声明:本网部分文章和信息来源于互联网,本网转载出于传递更多信息和学习之目的。如转载稿涉及版权等问题,请立即联系网站所有人,我们会予以更改或删除相关文章,保证您的权利。

相关资讯

- 发那科机器人散货船焊接节气装置(2026-01-21)

- 发那科焊接机器人二保焊智能节气设备(2026-01-20)

- 发那科机器人汽车门框焊接节气装置(2026-01-19)

- 发那科机器人氩弧焊混合气节气设备(2026-01-17)

- 发那科机器人薄铝板焊接节气装置(2026-01-16)

- 发那科机器人电源模块上电不显示维修(2026-01-16)