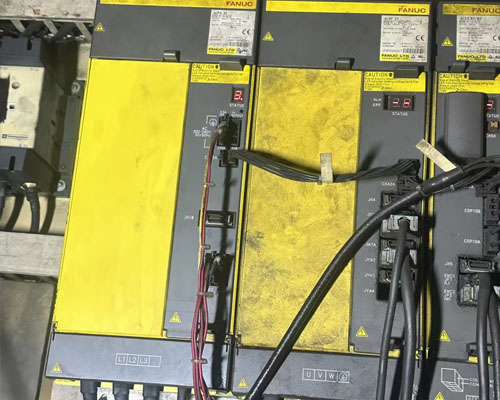

发那科机器人电源模块上电不显示维修

时间:2026-01-16 来源:互联网 阅读次数:

发那科机器人电源模块作为整机电力供给的核心枢纽,承担着电压转换、过载保护、电力分配等关键职责,其上电无显示故障直接导致机器人整机瘫痪,表现为模块指示灯不亮、无电压输出、系统无法启动等形态。……

发那科机器人电源模块作为整机电力供给的核心枢纽,承担着电压转换、过载保护、电力分配等关键职责,其上电无显示故障直接导致机器人整机瘫痪,表现为模块指示灯不亮、无电压输出、系统无法启动等形态。这类故障多与供电链路中断、内部元件损耗、控制电路失效等因素相关,且发那科电源模块(如PSM系列)内部电路集成度高,包含整流桥、IGBT模块、控制板、蓄能电容等精密部件,盲目拆解易造成二次损伤。采用“分层检测找断点-功能核验定故障-精准修复保性能-闭环验证防复发”的发那科机器人维修体系,可高效破解无显示难题,同时契合模块精密结构特性。

供电链路分层检测是故障排查的首要环节,按“外部供电-内部供电-控制供电”的层级逐步推进,优先排除简单易处理的链路问题。外部供电检测聚焦输入回路,先检查三相电源进线是否完好,用万用表测量CX1插头R、S端的交流电压,确认是否符合模块额定200V(或380V高压型号)要求,同时排查电源开关、熔断器是否熔断,若熔断器呈暗黑色,提示存在严重短路故障,需先排查短路点再更换同规格熔断器。内部供电检测需拆解模块外壳,检查整流桥输出端电压,正常工况下应输出稳定300V直流电压,若无电压输出,需检测整流桥二极管导通性,判断是否存在击穿损坏。

控制供电链路检测针对模块指示灯与控制板供电,发那科电源模块控制板需稳定24V电压驱动,用万用表测量控制板供电引脚,若电压为零或波动过大,优先检查控制侧板的电源回路,排查24V电源模块是否失效。发那科机器人维修同时检查模块内部连接线束,重点查看控制板与主回路、指示灯面板的连接插头,观察针脚是否氧化、松动或断裂,用无水酒精清洁针脚后重新插拔紧固,排除接触不良导致的供电中断。需排查急停回路是否正常,确认ESP信号处于短路状态,避免急停未解除导致的供电封锁。

核心部件功能核验需基于链路检测结果,针对性验证关键部件性能,精准锁定故障点位。整流桥与IGBT模块是电力转换的关键部件,用万用表通断档检测整流桥各桥臂二极管,若存在开路或短路现象,需整体更换整流桥组件,更换时注意安装方向与散热贴合。IGBT模块的核验需测量各引脚导通压降,若压降异常,说明模块已击穿损坏,同步检查驱动板电阻阻值,更换损坏电阻后再装配新IGBT模块,避免驱动电路故障导致新模块损坏。

控制板与指示灯面板的功能核验需结合模块工作逻辑,发那科电源模块控制板集成故障检测与信号传输功能,若供电链路正常但无显示,可通过替换法验证控制板性能,将疑似故障控制板与正常模块控制板互换,若互换后模块显示恢复,说明原控制板故障。指示灯面板故障需单独检测背光电路与显示驱动芯片,用手电筒斜照面板观察是否有微弱图像,若有则为背光电路故障,更换背光二极管或驱动芯片;若无图像则需更换指示灯面板总成。同时检查控制板上小型继电器,若继电器无吸合响声,需更换继电器排除控制信号阻断问题。

故障点位精准修复需遵循“部件适配-规范装配-性能校准”的原则,避免发那科机器人维修后出现兼容性问题。更换整流桥、IGBT模块等功率部件时,需选用发那科原厂配件,确保型号与模块规格完全匹配,装配前在部件贴合面涂抹导热硅脂,增强散热效果,紧固螺栓时按对角线顺序操作,扭矩控制在原厂规定范围。控制板故障修复需针对性更换损坏元件,电容鼓包则更换同规格电解电容,芯片失效则采用热风枪精准焊接更换,焊接温度控制在300℃以内,避免高温损伤周边电路。

连接线束与插头的修复需注重接触可靠性,对于氧化针脚,用细砂纸轻轻打磨后清洁干净,在针脚处涂抹少量导电膏增强导电性;对于断裂线束,需按原厂线序对接,焊接后用绝缘胶带包裹加固,避免短路。模块内部蓄能电容若存在漏液、鼓包现象,需同步更换,更换后静置30分钟,确保电容充分充电稳定,避免上电后电压波动。修复完成后,检查模块内部线路布局,确保线束无挤压、缠绕,避免运行时摩擦破损。

修复后的闭环验证需分阶段开展,全面确保模块运行稳定性与功能完整性。第一阶段静态验证,接通电源后观察模块指示灯是否正常点亮,无显示故障复发,发那科机器人维修中用万用表测量输出电压,确保直流侧300V电压稳定,波动幅度不超过±5%。第二阶段动态验证,将模块接入机器人整机系统,启动设备完成自检,检查是否有报警代码,验证模块与伺服单元、主轴单元的信号通讯是否正常,MCC接触器吸合是否稳定,无吸合后立即断开现象。

第三阶段长效验证,连续运行机器人24小时,监测模块温度变化、电压输出稳定性,记录运行数据,确保无过热、电压骤降等异常。同时模拟急停、断电等突发场景,测试模块重启后显示与供电功能是否正常,验证故障保护机制有效性。若验证过程中出现报警,需回溯检测流程,排查未彻底解决的潜在故障,直至模块完全符合运行标准。

基于故障特性的运维防护规范,能有效降低无显示故障复发率。日常运维中,每月清洁模块散热片与冷却风扇,清除粉尘堆积,检查风扇转速是否正常,若风力不足或停转,及时清洁或更换风扇。每季度检测输入电源三相电压平衡性,排查线路松动、接触不良问题,避免缺相导致模块损坏。建立模块运行台账,记录每次维修部件、运行时长、故障现象,结合运行数据制定预防性更换计划,每2-3年更换控制板电容、蓄能电容等易老化部件。

发那科机器人电源模块上电无显示故障的维修,关键在于通过分层检测精准定位链路断点与部件故障,结合规范修复与闭环验证确保性能恢复。这种发那科机器人维修体系跳出了传统逐件排查的局限,既适配模块精密集成的结构特性,又能提升维修效率与质量。维修人员需熟悉发那科电源模块的电路原理与部件特性,严格遵循操作规范,避免盲目拆解与配件错配,同时做好运维防护,为机器人整机稳定运行提供电力保障。

免责声明:本网部分文章和信息来源于互联网,本网转载出于传递更多信息和学习之目的。如转载稿涉及版权等问题,请立即联系网站所有人,我们会予以更改或删除相关文章,保证您的权利。

上一篇:发那科焊接机器人混合气体节气设备

下一篇:发那科机器人薄铝板焊接节气装置

相关资讯

- 发那科机器人薄铝板焊接节气装置(2026-01-16)

- 发那科焊接机器人混合气体节气设备(2026-01-15)

- FANUC发那科机器人马达刹车故障维修(2026-01-15)

- 发那科机器人船体板焊接节气装置(2026-01-14)

- FANUC发那科机器人驱动器漏液维修(2026-01-14)

- 发那科机器人A05B-2256-C100示教器通电无反应维修(2026-01-13)