发那科机器人氩弧焊混合气节气设备

时间:2026-01-17 来源:互联网 阅读次数:

发那科机器人凭借出色的电弧稳定性与轨迹控制精度,在氩弧焊精密作业中占据重要地位,尤其适配不锈钢、铝合金等难焊材质的焊接工序。……

发那科机器人凭借出色的电弧稳定性与轨迹控制精度,在氩弧焊精密作业中占据重要地位,尤其适配不锈钢、铝合金等难焊材质的焊接工序。氩弧焊混合气通常以氩气为基底,搭配少量活性气体调配而成,既能优化焊缝成形质感,又能强化接头强度与耐腐蚀性,这类气体的长期消耗在生产线耗材成本中占比不低,成为企业降本增效的关键突破点。传统供气方式采用固定流量设定,完全依赖操作人员过往经验预设数值,全程保持不变输出,既无法适配发那科机器人在不同工件厚度、焊接角度下的动态需求,又造成大量气体无效流失,甚至因供给不当引发焊缝氧化、气孔等质量问题。WGFACS节气设备针对发那科机器人氩弧焊工况量身打造,以焊接电流的实时变化为调节核心,实现混合气按需供给,在稳固保护效果的基础上大幅减少损耗,契合精密焊接生产线的实际运营诉求。

氩弧焊对气体保护的严苛要求,让传统固定流量供气的不合理性在发那科机器人作业中更为明显。微小的流量偏差都可能破坏熔池保护效果,导致焊缝出现氧化变色、针状气孔等缺陷,影响产品合格率。发那科机器人在单一生产流程中,需交替完成薄板精密点焊、厚板多层填充、曲面轨迹连续焊等不同工序,各工序的焊接电流输出差异较大,对应的混合气需求量也存在显著区别。厚板焊接时电流偏大,熔池深度与温度同步上升,需要充足混合气形成严密保护气层,隔绝空气对高温熔池的干扰;薄板焊接或根部打底时电流减小,熔池体积随之收缩,此时固定流量的混合气易形成过强气流,不仅造成浪费,还可能冲击熔池导致成形不良甚至烧穿。机器人在工件装夹、焊枪清理、轨迹校准等非焊接环节,传统供气设备仍维持额定流量输出,这部分无效消耗长期累积下来,会显著增加企业运营成本。

WGFACS节气设备与发那科机器人的适配关键,在于实现焊接电流与混合气流量的同步联动调节,严格遵循电流大则多、电流小则少的供给逻辑,从源头杜绝无效消耗。设备通过定制化通讯接口与发那科机器人控制柜实现数据互通,实时捕捉焊接电流、电弧电压等核心工艺参数,响应延迟控制在毫秒级,确保供气调节与机器人焊接动作无缝衔接、精准同步。起弧瞬间,机器人电流快速升至设定阈值,设备立即响应并调大气阀开度,提升混合气流量以快速排净焊枪喷嘴内的残留空气,待形成致密保护气幕後,迅速将流量回调至对应工况的适配值,避免起弧阶段的气体过量流失。焊接过程中,只要电流随工序调整发生波动,设备内置的高速电磁调节阀就会同步改变开度,使混合气流量始终贴合熔池保护的实际需求。

围绕氩弧焊混合气的配比特性,WGFACS设备做了针对性优化设计,确保流量动态调整过程中,气体组分比例始终保持稳定。氩弧焊混合气的组分配比直接决定焊缝冶金反应效果,进而影响接头强度与耐腐蚀性,设备内置双路独立调控模块,分别对两种气体的输入量进行实时监测与精准调节,即便总流量随电流变化同步调整,也能牢牢维持预设配比,保障焊接质量稳定。针对发那科机器人常用的脉冲氩弧焊工艺,设备可自动适配调控模式,跟随电流脉冲频率同步调整混合气流量,避免脉冲峰值时保护气不足、谷值时气体浪费的问题。收弧阶段,机器人电流逐步衰减,设备同步下调供气量,同时保留短时间的待机流量,维持喷嘴内部正压环境,防止空气倒灌影响收弧质量,实现质量与成本的双重管控。

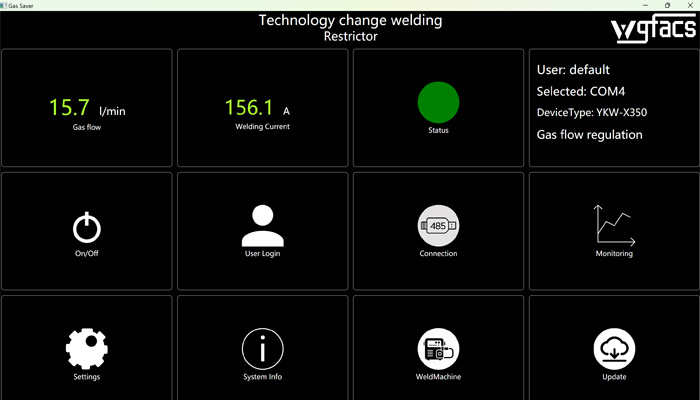

WGFACS设备的安装调试流程充分适配现场生产节拍,无需对发那科机器人原有结构进行改造,兼容性强且不会影响生产线正常运转。安装时仅需将设备接入机器人控制柜的通讯接口与混合气主管道,线路采用双屏蔽设计,可有效抵御焊接现场的高频电磁干扰,保障电流信号传输精准,避免因信号紊乱引发调控偏差。气体管路采用快插式密封接头,既能提升安装效率,又能最大限度降低气体泄漏风险,后期维护时更换管路或部件也更为便捷。调试过程中,操作人员可通过设备触控面板,结合具体焊接工艺要求,预设多组电流-流量匹配参数,针对不同材质、厚度的工件存储专属参数方案,切换产品型号时直接调用即可,无需重复调试,有效节省辅助时间。

结合不同氩弧焊作业场景,优化WGFACS设备参数设置,能进一步提升节气效果与焊接稳定性。焊接铝合金等易氧化材质时,可适当提高电流对应流量的基准值,确保保护气层完整覆盖熔池及热影响区,同时优化起弧流量的爬升速率,减缓气流对熔池的冲击,避免熔池变形。针对厚板多层多道焊工序,设备可根据焊接层数自动调整流量,首层焊接时适当提升流量,保障根部焊接的保护效果,填充层与盖面层则按需下调流量,在不影响质量的前提下最大化压缩消耗。面对立焊、仰焊等特殊焊接位姿,可微调流量参数适配熔池受力变化,既保证保护效果到位,又不会因气体过量造成浪费。

精细化的日常运维,是保障WGFACS设备与发那科机器人长期稳定协同的关键,同时能延长设备使用寿命。定期清洁设备表面及气路接口的积尘、油污,避免杂质堵塞气路通道,影响流量控制精度。每季度对电流传感器、电磁调节阀进行全面检修,校准传感器灵敏度,测试阀门响应速度,发现部件老化、性能衰减及时更换,确保设备调控性能稳定可靠。重点排查气路密封性,定期检测管路接头、阀门等关键部位,发现泄漏问题及时紧固或更换密封件,从源头减少气体浪费。操作人员需熟练掌握设备操作规范,避免误触参数引发调控异常,同时结合实际焊接反馈微调电流-流量匹配方案,持续挖掘节气潜力。

从发那科机器人氩弧焊生产线的实际应用反馈来看,搭载WGFACS节气设备后,混合气消耗平均降低40%,高频次焊接工位的耗气量降幅可达60%,成本节约效果显著。稳定的混合气供给不仅减少了气体采购支出,还能有效降低因流量波动引发的焊接缺陷,减少焊缝返修所需的材料与人工成本,大幅提升一次焊接合格率。操作人员的工作负担也随之减轻,无需频繁手动调整流量阀门,也不必反复检查流量表确认供给状态,单台机器人每天可节省大量辅助调试时间,有效提升生产线的有效作业时长与整体生产效率。

WGFACS节气设备与发那科机器人的协同应用,推动氩弧焊供气模式从经验化粗放管控升级为数据化精准调控。它不是简单削减气体流量,而是通过动态适配让每一份混合气都能充分发挥熔池保护作用,兼顾成本控制与焊接质量。对于以发那科机器人为核心的氩弧焊生产线,这套节气方案可直接落地应用,既有效压缩运营成本,又能通过稳定焊接工艺提升产品一致性,契合精密制造业精益化、高效化的发展方向。

免责声明:本网部分文章和信息来源于互联网,本网转载出于传递更多信息和学习之目的。如转载稿涉及版权等问题,请立即联系网站所有人,我们会予以更改或删除相关文章,保证您的权利。

相关资讯

- 发那科机器人薄铝板焊接节气装置(2026-01-16)

- 发那科机器人电源模块上电不显示维修(2026-01-16)

- 发那科焊接机器人混合气体节气设备(2026-01-15)

- 发那科机器人船体板焊接节气装置(2026-01-14)

- 发那科焊接机器人保护气智能节气装置(2026-01-12)

- 发那科机器人车身焊接节气设备(2026-01-09)