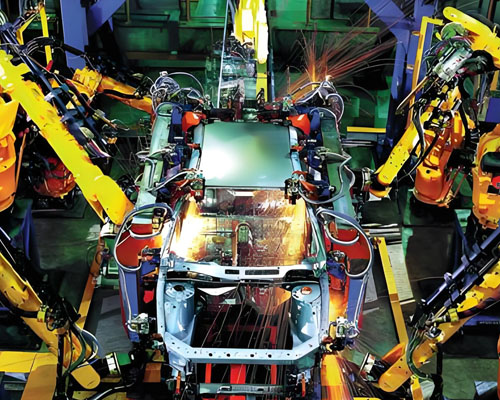

发那科机器人车身焊接节气设备

时间:2026-01-09 来源:互联网 阅读次数:

发那科机器人在汽车车身焊接领域的精准运动控制与稳定工艺输出,成为保障车身焊接质量与生产效率的核心支撑。车身焊接过程中,保护气的稳定供给直接影响电弧稳定性与熔池成形效果……

发那科机器人在汽车车身焊接领域的精准运动控制与稳定工艺输出,成为保障车身焊接质量与生产效率的核心支撑。车身焊接过程中,保护气的稳定供给直接影响电弧稳定性与熔池成形效果,对减少气孔、未熔合等缺陷至关重要。但汽车车身焊接工况复杂,不同部位的焊接电流差异显著,传统固定流量供气模式难以适配这种动态变化,导致大量保护气无效消耗,逐渐成为企业成本管控的痛点。专为发那科机器人车身焊接场景定制的WGFACS节气设备,以工况实时感知为基础,落实按需供给逻辑,实现电流大则多电流小则少的精准调控,在不影响焊接工艺稳定性的前提下,为车身焊接生产线带来40%-60%的降耗效益。

汽车车身焊接的复杂性,决定了保护气供给需要更强的动态适配能力。发那科机器人在车身焊接时,会根据车架、车门、底板等不同部位的材质与厚度,自动调整焊接电流参数。厚板结构件焊接需大电流保证熔深,此时熔池体积大、温度高,需要充足的保护气形成致密气幕隔绝空气;薄板部件焊接则采用小电流避免烧穿,对应的熔池较小,过量保护气不仅无法发挥保护作用,还可能形成涡流卷入空气,影响焊缝质量。更关键的是,车身焊接包含大量间断性焊点,发那科机器人在焊点切换过程中存在焊枪移动、位置校准等非焊接环节,传统供气设备在这些环节仍维持满流量输出,这部分未参与熔池保护的气体直接排空,构成了可观的无效消耗。批量生产场景下,这种粗放式供气模式的浪费会持续累积,叠加保护气采购成本波动,进一步加重企业的运营负担。

WGFACS节气设备的核心突破,在于构建了与发那科机器人车身焊接工况的实时联动机制。设备通过适配选型与发那科机器人控制器的无缝对接,能够精准读取焊接电流、起弧信号、运动轨迹等核心参数,数据传输延迟控制在毫秒级,确保供气调整与焊接状态完全同步。区别于传统设备的固定流量设定,WGFACS节气设备内置的自适应算法针对车身焊接的工艺特性专项优化,能够根据实时电流数据动态调整保护气流量输出。当发那科机器人提升电流焊接厚板结构件时,系统迅速加大电磁调节阀开度,保护气流量同步增加,保证熔池保护的充足性;当电流减小切换至薄板焊接时,流量即时回落至匹配当前工况的合理范围;当机器人进入非焊接移动状态,流量则降至仅维持喷嘴正压的最低值,防止空气倒灌,彻底杜绝无效供气。

针对发那科机器人车身焊接的多样化工况,WGFACS节气设备设计了多模式适配策略,确保全焊接周期的精准供气。在车身车架等长焊缝连续焊接场景中,设备启动轨迹跟随模式,持续追踪发那科机器人的电流变化曲线,动态调节保护气流量。随着机器人从打底焊到填充焊、盖面焊的电流逐步提升,WGFACS节气设备同步将保护气流量从基础值平稳提升至对应峰值,确保各焊接阶段的保护效果一致,避免因流量波动导致的焊缝质量不均衡。在车身多点间断焊接场景中,设备切换为信号响应模式,通过捕捉发那科机器人的起弧、收弧信号控制流量变化。起弧前瞬间,流量快速提升至工作阈值,保障电弧引燃时的保护需求;收弧后,流量不会立即归零,而是延迟数秒回落至待机值,既避免了收弧时的熔池氧化,又不会造成多余浪费。

适配性设计让WGFACS节气设备能快速融入现有发那科机器人车身焊接生产线。设备采用模块化结构,体积紧凑,可灵活安装在焊接工作站的合理位置,不会干涉发那科机器人的运动轨迹。在气路对接方面,设备通过标准快插接头与原有气路系统串联,无需对发那科机器人的气路和控制系统进行大规模改造,操作界面贴合工业现场使用习惯,简洁直观,操作人员可根据不同车身部件的焊接工艺要求,预设对应的电流-流量参数曲线,系统支持多组参数的存储与调用,切换焊接工况时无需重复调试,大幅降低了操作门槛。

在绿色制造理念深入推进的背景下,WGFACS节气设备的应用更契合汽车制造企业的可持续发展需求。减少保护气浪费不仅直接降低了资源消耗,还相应减少了气体生产、运输环节的碳排放,助力企业提升环境绩效。设备本身运行无需额外消耗大量能源,仅通过优化供给逻辑实现节能,符合低碳生产的发展导向。对于依赖发那科机器人开展车身焊接的汽车制造企业而言,引入这类节气设备无需投入大量资金改造生产线,却能快速见到效益,这种低成本高回报的技术升级,已成为越来越多企业的选择。

WGFACS节气设备为发那科机器人车身焊接带来的不仅是保护气消耗的减少,更是焊接生产管理模式的优化。它让保护气供给从传统的经验化控制,转变为基于工况数据的精准化管理,通过与发那科机器人的深度适配,在保障车身焊接质量的基础上,最大化提升了资源利用效率。随着汽车制造智能化水平的不断提升,这类节气设备还将进一步融入车身焊接全流程的智能化体系,通过与更多工艺参数的联动,实现更全面的节能优化。引入WGFACS节气设备,成为汽车制造企业应对成本压力、提升生产精细化水平的务实举措,推动车身焊接生产朝着更高效、更节能的方向发展。

免责声明:本网部分文章和信息来源于互联网,本网转载出于传递更多信息和学习之目的。如转载稿涉及版权等问题,请立即联系网站所有人,我们会予以更改或删除相关文章,保证您的权利。

相关资讯

- 发那科机器人弧焊节气装置(2026-01-08)

- 发那科机器人集装箱焊接节气设备(2026-01-07)

- 发那科焊接机器人TAG焊节气装置(2026-01-06)

- 发那科机器人摩托车零部件焊接节气设备(2026-01-05)

- 发那科机器人二八混合气体焊接节气装置(2026-01-04)

- 发那科机器人船体钢板焊接节气设备(2025-12-31)