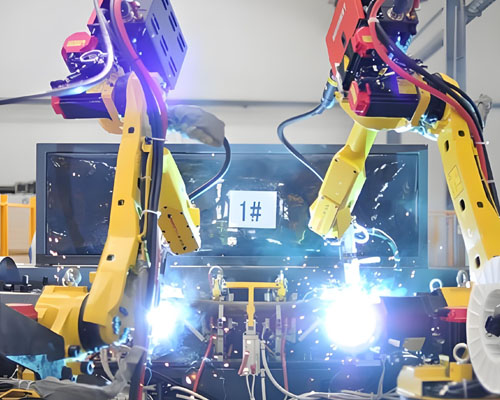

发那科机器人摩托车零部件焊接节气设备

时间:2026-01-05 来源:互联网 阅读次数:

摩托车零部件焊接对精度和一致性要求苛刻,车架、发动机支架、轮毂等核心部件的焊接质量直接影响整车安全性能。发那科机器人凭借高速响应和精准定位能力,成为摩托车零部件批量焊接的核心装备,而保护气的合理供给是保障焊接质量的关键环节。……

摩托车零部件焊接对精度和一致性要求苛刻,车架、发动机支架、轮毂等核心部件的焊接质量直接影响整车安全性能。发那科机器人凭借高速响应和精准定位能力,成为摩托车零部件批量焊接的核心装备,而保护气的合理供给是保障焊接质量的关键环节。WGFACS节气设备专为发那科机器人摩托车零部件焊接场景打造,精准匹配该场景下焊接电流频繁波动的工艺特点,通过按需供给的调节逻辑,节气率达40%-60%,让保护气流量与焊接电流实时联动,既解决了传统供给模式的弊端,又契合摩托车零部件批量生产的高效需求。

摩托车零部件种类繁杂,不同部件的焊接工艺参数差异明显。车架焊接需要大电流保证连接强度,薄壁覆盖件焊接则依赖小电流精细操作,这就要求焊接设备能快速适配电流的动态变化。传统固定流量的保护气供给模式,难以跟上发那科机器人焊接时的电流调整节奏,大电流焊接时可能因保护气不足导致焊缝氧化,小电流作业时又会造成氩气无效消耗,不仅增加生产成本,还可能影响焊接质量稳定性。WGFACS节气设备的介入,恰好弥补了这一短板,通过与发那科机器人控制系统的精准对接,实现保护气供给的智能化调节。

WGFACS节气设备与发那科机器人的协同核心,在于对焊接电流信号的精准捕获与快速响应。设备可接入发那科机器人控制系统,无需改造原有设备程序即可完成适配,开机后能自动识别机器人的焊接作业状态。焊接过程中,设备内置的处理模块持续解析发那科机器人输出的电流数据,根据电流变化实时输出调节指令,实现按需供给的核心逻辑。电流大则多供,在发那科机器人针对摩托车车架等厚壁部件输出大电流时,设备同步加大氩气供给量,形成致密的保护屏障,避免高温熔池与空气接触产生氧化缺陷;电流小则少供,焊接薄壁覆盖件等部件时,随机器人小电流输出下调氩气流量,在满足基础保护需求的前提下,最大限度减少气体浪费。

这种精准的协同调节,让发那科机器人在摩托车零部件焊接中的优势得到更充分发挥。批量生产场景下,每一道焊缝的保护气供给状态保持一致,避免了因气体流量波动导致的焊缝质量差异。车架焊接后,焊缝成形均匀,氧化斑点和夹渣缺陷显著减少;发动机支架等精密部件的焊接精度进一步提升,后续装配的契合度更高。对于摩托车制造企业而言,焊接质量稳定性的提升直接转化为产品合格率的提高,减少了因焊缝缺陷导致的返工和报废成本。

节能成效是WGFACS节气设备在摩托车零部件焊接场景中的显著优势。摩托车零部件批量生产中,发那科机器人的焊接程序相对固定,电流变化规律清晰,WGFACS节气设备能精准适配这一特性,将氩气消耗量控制在最优范围。实际作业数据显示,配备该设备的发那科机器人焊接工作站,氩气消耗量较传统固定流量模式降低42%以上。对于年产规模较大的摩托车制造企业,长期运行下来能节省可观的氩气采购成本,尤其在氩气价格波动较大的市场环境下,更能提升生产运营的成本稳定性。

WGFACS节气设备还能适配摩托车零部件焊接的复杂工况需求。摩托车车架的多段式焊接、零部件转角与节点的异形焊接中,发那科机器人需要频繁调整焊接电流和运动轨迹,WGFACS节气设备能实时跟进这些变化,动态调节保护气流量。在电流突变的瞬间,设备能快速响应完成流量调整,避免出现保护真空期;在多道焊接的电流渐变过程中,流量调节平稳过渡,保证每一层焊缝都处于稳定的保护环境中。这种全工况适配能力,让发那科机器人能更高效地应对摩托车零部件多样化的焊接需求。

从场景适配的运维角度来看,WGFACS节气设备充分考虑了摩托车零部件生产车间的实际环境。日常使用中,操作人员可查看设备运行状态,包括信号接收情况、流量调节记录等,方便实时监控。定期维护工作较为简便,重点检查设备与机器人的信号连接线是否牢固、氩气输送管路是否密封即可。设备的核心调节模块采用工业级防护设计,能适应车间内的粉尘、振动环境,稳定性强,无需频繁校准,仅需在年度设备维护时进行精度检测,就能保障长期稳定运行。

发那科机器人与WGFACS节气设备的组合应用,为摩托车零部件焊接提供了更高效、更经济的解决方案。按需供给的调节逻辑精准匹配了该场景下电流频繁波动的工艺特点,既不影响焊接质量稳定性,又实现了显著的节能效果。在摩托车制造业追求精益生产的趋势下,这种针对性的协同配置,正在成为行业内的优选方案,推动摩托车零部件焊接作业朝着更高效、更稳定、更经济的方向发展。

免责声明:本网部分文章和信息来源于互联网,本网转载出于传递更多信息和学习之目的。如转载稿涉及版权等问题,请立即联系网站所有人,我们会予以更改或删除相关文章,保证您的权利。

相关资讯

- 发那科机器人二八混合气体焊接节气装置(2026-01-04)

- 发那科机器人船体钢板焊接节气设备(2025-12-31)

- 发那科机器人焊接保护气体节气装置(2025-12-30)

- 发那科机器人铝材框架焊接节气设备(2025-12-29)

- 发那科机器人车顶盖焊接节气设备(2025-12-24)

- 发那科机器人气保焊氩气节气装置(2025-12-23)