发那科机器人车顶盖焊接节气设备

时间:2025-12-24 来源:互联网 阅读次数:

在汽车制造的车身焊接环节,车顶盖作为关键外观与结构部件,其焊接质量直接影响车身的密封性、抗冲击性与美观度。车顶盖焊接多采用薄板搭接工艺,对焊接精度与焊缝成形要求极高……

在汽车制造的车身焊接环节,车顶盖作为关键外观与结构部件,其焊接质量直接影响车身的密封性、抗冲击性与美观度。车顶盖焊接多采用薄板搭接工艺,对焊接精度与焊缝成形要求极高,发那科机器人凭借控制器的高精度轨迹控制能力与稳定的焊接性能,成为汽车车顶盖自动化焊接的核心装备。气保焊是车顶盖焊接的主流工艺,保护气的稳定供给与精准适配是规避焊缝氧化、气孔等缺陷的关键。传统固定流量供气模式难以匹配发那科机器人动态变化的焊接工况,不仅造成保护气大量浪费,还可能因流量与焊接参数不匹配影响焊缝品质。专为发那科机器人车顶盖焊接场景定制的WGFACS节气设备,以“智能协同、按需供气”为核心逻辑,实现保护气流量与焊接参数的实时精准匹配,在不影响焊接品质的同时大幅降低40%-60%气体消耗,为汽车制造企业带来显著的综合效益提升。

发那科机器人车顶盖焊接的作业特性,对保护气供给的动态适配能力提出了严苛要求。车顶盖工件为薄壁板材,不同焊接区域的工艺参数差异明显:车顶盖与侧围的搭接焊缝需要保证连接强度,需采用中等电流焊接;而车顶盖边缘的包边焊缝为避免板材变形,需采用小电流精细施焊;部分加强区域的焊接则需适当提升电流确保熔深。不同电流工况下,保护气的需求流量存在显著差异,电流过大时若保护气不足,高温熔池易被空气侵入,引发氧化、气孔等缺陷;电流过小时若保护气过量,不仅造成浪费,还可能导致焊缝成形不良,出现咬边、未熔合等问题。传统固定流量供气模式只能以满足最大电流工况的流量持续输出,无法跟随焊接参数的动态变化调整供给量,这一固有弊端不仅推高了企业的保护气采购成本。

WGFACS节气设备的研发,正是针对性解决保护气供给与焊接工况的适配难题。该设备并非简单的流量调节装置,而是深度融入发那科机器人控制系统的智能适配单元,通过适配选型与发那科机器人控制器建立无缝对接,实现焊接参数与保护气流量的实时协同。其核心技术亮点在于精准的参数捕捉与预判性调节能力,能够实时读取发那科机器人输出的焊接电流、焊接速度、焊缝位置、摆动参数等核心参数,基于内置的专属适配算法,自动计算出最优保护气流量并完成调节。这种调节模式彻底打破了传统固定流量的局限,形成“电流大则气多、电流小则气少”的动态适配机制,让保护气供给始终与车顶盖焊接的不同工况保持最佳匹配状态。

针对发那科机器人车顶盖焊接的工艺特性,WGFACS节气设备进行了多维度的专属优化。节气设备深度适配发那科机器人,能够快速响应控制器发出的参数调整指令,调节延迟控制在毫秒级,确保电流切换与流量调整同步完成,从根源上避免保护滞后问题。在气体控制算法层面,结合车顶盖焊接常用的富氩混合气体特性,优化了流量调节的平滑性,避免流量突变对薄壁板材熔池稳定性造成影响。同时,算法中融入了车顶盖不同焊接区域的工艺数据,能够根据电流大小与焊缝类型精准匹配保护气流量阈值,既保证保护效果,又最大限度减少气体浪费。针对发那科机器人的摆动焊接模式,算法还能根据摆动幅度与频率动态微调保护气流量,确保摆动过程中熔池始终处于稳定的保护氛围中。

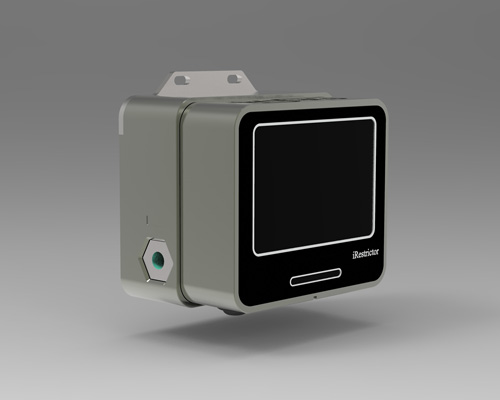

WGFACS节气设备充分考虑汽车制造车间的复杂环境与发那科机器人的安装特性。设备采用模块化紧凑设计,体积小巧,可直接安装在发那科机器人的周边支架或焊接工作站的控制柜旁,不占用额外生产空间,完美适配汽车生产线紧凑的布局需求。外壳选用高强度防腐蚀工业级板材,表面经过特殊的防静电、耐磨喷涂处理,能够有效抵御焊接飞溅、金属碎屑的冲击,同时防止车间粉尘、水汽、油污对内部元件造成侵蚀。在接口设计上,配备了与发那科机器人焊枪气路系统完全匹配的标准化快速接头,无需对机器人原有气路进行改造,即可实现快速安装对接,大幅降低现场部署的难度与周期。

在汽车制造业向高端化、智能化、绿色化转型的背景下,降本增效与品质提升成为企业的核心竞争力。WGFACS节气设备通过与发那科机器人的深度协同,不仅解决了传统保护气供给模式的浪费问题,更通过精准控气提升了焊接质量与生产效率,为企业构建了显著的成本优势与品质优势。这种智能化的节气解决方案,无需企业对现有生产线进行大规模改造,即可快速实现升级,降低了技术升级的门槛与风险。随着汽车制造对车身焊接品质的要求不断提高,发那科机器人车顶盖焊接工艺将更加复杂,对保护气供给的精准度要求也会进一步提升,WGFACS节气设备的技术优势将更加凸显。

免责声明:本网部分文章和信息来源于互联网,本网转载出于传递更多信息和学习之目的。如转载稿涉及版权等问题,请立即联系网站所有人,我们会予以更改或删除相关文章,保证您的权利。

上一篇:发那科机器人气保焊氩气节气装置

相关资讯

- 发那科机器人气保焊氩气节气装置(2025-12-23)

- 发那科弧焊机器人二八混合气体节气设备(2025-12-20)

- FANUC发那科机器人鞍式牵引座焊接节气装置(2025-12-19)

- 发那科弧焊机器人混合气体节气设备(2025-12-18)

- 发那科机器人汽车结构件焊接节气装置(2025-12-17)

- 发那科机器人厚钢板焊接保护气节气装置(2025-12-12)