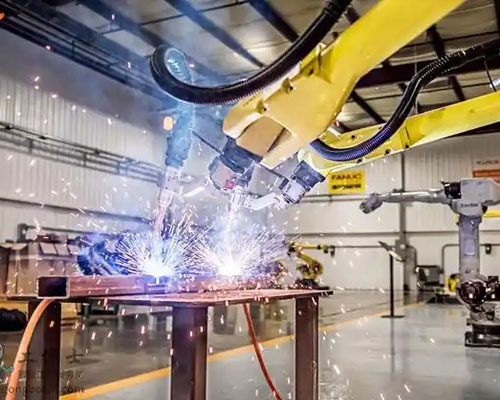

发那科机器人厚钢板焊接保护气节气装置

时间:2025-12-12 来源:互联网 阅读次数:

厚钢板焊接作业对保护气的供给要求格外严苛,既要满足大电流焊接时熔池的全面防护需求,又要避免气体过量消耗造成的成本浪费。……

厚钢板焊接作业对保护气的供给要求格外严苛,既要满足大电流焊接时熔池的全面防护需求,又要避免气体过量消耗造成的成本浪费。发那科机器人配套的WGFACS节气装置,专为厚钢板焊接场景量身打造,凭借与发那科机器人控制系统的深度协同,实现保护气供给的动态优化,让保护气使用既贴合焊接工艺需求,又能降低40%-60%的气体消耗,成为厚钢板自动化焊接领域的实用型配置。

厚钢板焊接多采用大电流连续作业模式,传统恒定供气方式很难适配焊接全过程的气体需求变化。焊接初期熔池尚未完全形成,此时过高的气体流量不仅没有实际防护意义,还会造成无谓消耗;焊接过程中电流出现波动时,固定流量无法及时响应,可能导致熔池保护不充分;焊接收尾阶段电流逐渐减小,持续的高流量供气又会形成大量浪费。这些问题长期困扰着采用发那科机器人进行厚板焊接的企业,既推高了气体采购成本,又可能因供气与工况不匹配影响焊接质量。WGFACS节气装置的出现,恰好针对性解决了这些痛点,其核心的按需供给逻辑,让保护气供给始终与焊接工况保持同步。

按需供给的实现,关键在于装置对焊接电流信号的精准捕捉与实时响应。厚钢板焊接时,电流大小直接决定熔池的温度、深度和范围,气体需求量也随之发生规律性变化。WGFACS节气装置内置高精度感应模块,能够实时接收发那科机器人输出的电流数据,敏锐感知电流的细微波动。电流大则多供气,确保高温下扩大的熔池能被充足保护气完全覆盖,隔绝空气避免氧化、气孔等缺陷;电流小则少供气,在满足核心焊接区域防护需求的同时,避免多余气体消耗。这种电流与气量的即时联动,彻底改变了传统恒定供气“一刀切”的弊端,让每一份保护气都能精准作用于焊接环节,实现资源利用效率的最大化。

针对厚钢板焊接的特殊工艺要求,WGFACS节气装置在供气稳定性和控制精度上进行了专项优化。厚钢板焊接需要长时间连续作业,对保护气流量的稳定性要求极高,流量忽大忽小会导致保护罩不稳定,进而影响焊缝成型质量。装置采用专用调节阀门和闭环控制技术,能够根据实时电流数据输出稳定的流量信号,实现流量的无级平滑调节,避免供气量骤增骤减。即使在焊接过程中出现电流频繁波动的情况,装置也能快速响应并调整供气流量,确保保护罩始终均匀、致密,为厚钢板焊接提供持续稳定的防护保障。同时,装置支持多种混合气体类型适配,无论是常用的氩气与二氧化碳混合气体,还是针对特殊材质的氩气与氦气混合气体,都能根据预设比例精准控制流量,满足不同厚钢板材质的焊接工艺要求。

在与发那科机器人的适配性方面,WGFACS节气装置展现出便捷高效的特点,无需对现有生产流程造成干扰。装置通过适配选型能够与各型号发那科厚板焊接机器人的控制系统无缝对接,也无需对机器人原有焊接程序进行大幅修改。安装过程简单规范,专业技术人员按照操作指南即可完成接线与调试,短时间内就能投入实际生产。运行过程中,装置完全依托发那科机器人的焊接指令自主工作,实时接收机器人的起弧、收弧、电流调节等信号,同步完成供气的开启、关闭与流量调整,无需人工进行额外操作。这种高度协同的运行模式,不仅降低了操作人员的工作强度,还避免了人为调节带来的误差,让供气调节与机器人焊接动作形成精准配合,保障生产流程的顺畅高效。

厚钢板焊接中,起弧和收弧阶段是气体浪费的主要节点,也是焊接质量控制的关键环节。传统供气模式为确保起弧瞬间的防护效果,通常会提前开启气体;收弧后为保障焊缝冷却,又需延迟关闭气体,在厚钢板批量焊接作业中,这部分提前与延迟的气体浪费累计起来十分可观。WGFACS节气装置通过与发那科机器人控制系统的实时通讯,能够精准捕捉起弧与收弧的时间节点。起弧瞬间同步开启气体供给,确保焊接初始阶段就形成有效保护屏障,避免起弧点因保护不及时出现缺陷;收弧后根据焊缝冷却的实际需求,在最佳时间点切断气体,既保证焊缝收尾处的防护效果,又最大限度压缩了无效供气时间。这种精准的时序控制,在厚钢板批量生产场景中能带来显著的气体节约效果,长期运行可大幅降低企业的气体采购成本。

对于已经配备发那科厚板焊接机器人的企业,WGFACS节气装置是一种低成本、高回报的升级选择。无需改造现有机器人设备,仅通过加装装置即可实现供气系统的智能化升级,快速获得节能效果和质量提升。对于新建厚钢板自动化焊接生产线,装置可与发那科机器人同步配套安装,从生产源头实现成本控制与质量保障。无论是大型制造企业的规模化生产,还是中小型企业的精准化加工,WGFACS节气装置都能根据实际生产需求灵活适配,为厚钢板焊接作业提供更经济、更高效的气体供给解决方案。

发那科机器人厚钢板焊接专用WGFACS节气装置,以按需供给为核心逻辑,通过电流与气体流量的精准联动,既解决了厚板焊接中传统供气模式的浪费问题,又保障了焊接质量的稳定性。其便捷的安装适配、稳定的供气控制、显著的节能效果和较低的使用成本,完全贴合厚钢板自动化焊接的生产需求。在当前企业追求降本增效的大背景下,这款装置能够帮助企业在控制成本的同时提升产品质量,为厚钢板焊接生产注入新的效率优势。

免责声明:本网部分文章和信息来源于互联网,本网转载出于传递更多信息和学习之目的。如转载稿涉及版权等问题,请立即联系网站所有人,我们会予以更改或删除相关文章,保证您的权利。

相关资讯

- 发那科机器人二保焊混合气节气设备(2025-12-11)

- 发那科焊接机器人气保焊智能节气阀(2025-12-10)

- 发那科焊接机器人二八混合气节气装置(2025-12-09)

- 发那科焊接机器人不锈钢焊接节气装置(2025-12-08)

- 发那科弧焊机器人气保焊节气装置(2025-12-04)

- 发那科机器人二保焊保护气节气装置(2025-12-01)