发那科弧焊机器人气保焊节气装置

时间:2025-12-04 来源:互联网 阅读次数:

汽车车身焊接车间里,发那科弧焊机器人正以固定节奏完成焊接作业,而一旁的气体流量计数据却引人注意,传统气保焊供给模式下,即使薄板焊接时电流降低,保护气体仍维持高流量输出,一天下来多余消耗的气体成本相当可观。……

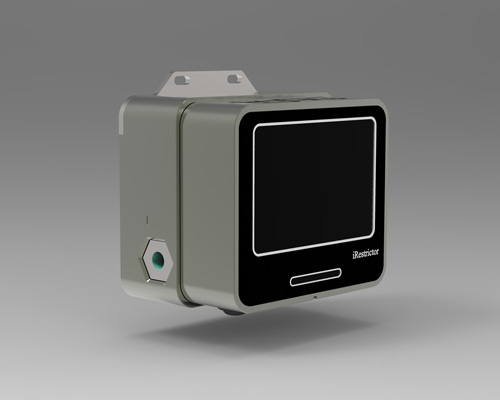

汽车车身焊接车间里,发那科弧焊机器人正以固定节奏完成焊接作业,而一旁的气体流量计数据却引人注意,传统气保焊供给模式下,即使薄板焊接时电流降低,保护气体仍维持高流量输出,一天下来多余消耗的气体成本相当可观。这一普遍存在的浪费问题,在引入WGFACS节气装置后得到根本性改善。这款装置并非简单的流量控制器,而是通过深度适配发那科弧焊机器人的控制逻辑与焊接参数,让保护气体供给始终贴合实际需求,既守住了焊缝质量底线,又减少了40%-60%的气体消耗,成为车间降本增效的关键设备。

WGFACS节气装置能精准适配发那科弧焊机器人,核心在于其能读懂机器人的焊接“语言”。发那科机器人的焊接电源会实时输出电流、电压等关键参数,这些参数直接反映焊接负载与保护需求,WGFACS装置通过专用接口与机器人控制系统建立通讯,无需额外加装复杂传感器,就能直接获取这些核心数据。装置内部的控制单元经过专项调试,已预设发那科不同型号弧焊机器人的参数解析规则,能快速识别电流变化背后的焊接状态——是厚板焊接的高负载作业,还是薄壁件的精密焊接。基于这些判断,执行单元的电磁比例阀会即时调整开度,电流升高时加大气体供给量,确保熔池保护充分;电流降低时同步缩减流量,避免不必要的浪费,整个调控过程与机器人焊接动作无缝衔接。

发那科弧焊机器人的焊接动作有明确的阶段划分,WGFACS节气装置的气体供给策略也随之动态调整,形成一套完整的适配逻辑。当机器人发出引弧指令时,焊接电流从待机值迅速跃升至焊接值,装置捕捉到这一参数突变后,极短时间内就会将保护气体流量提升至预设的引弧值,比传统模式更快排出焊接区域的空气,为初始焊缝形成稳定的保护氛围,减少因气体置换不充分导致的气孔缺陷。机器人进入连续焊接状态后,电流维持在设定值附近小幅波动,装置会以较短周期实时采集电流数据,流量随之精细调整——比如焊接车架厚梁时,电流达到较高值,气体流量同步增加,确保大熔池不被空气侵入;切换到车门薄板焊接时,电流下降,流量也随之降低,不会出现气体冲击熔池导致的焊缝成形不良。当机器人执行收弧程序,电流逐步衰减时,装置会先将流量保持规定时间再缓慢回落,给收尾熔池足够的冷却保护时间,避免焊接结束后立即断气造成的氧化。

调试环节直接决定WGFACS装置的节能效果,整个过程需要结合发那科机器人的焊接工艺逐步优化。调试前会先明确现场焊接条件,比如使用的实芯焊丝规格、焊接材料种类等,这些信息会作为基础参数输入装置。随后启动发那科机器人进行试焊,首先焊接数道厚板焊缝,此时机器人电流稳定在较高值,技术人员观察焊缝表面是否有氧化色,若有则通过装置的调节旋钮小幅增加流量,直至焊缝呈现均匀的银灰色。接着切换到薄板焊接程序,机器人电流降低,此时再观察流量变化,若流量计显示值仍偏高,就适当下调对应电流区间的流量参数。试焊完成后,还会连续运行一段时间,记录不同焊接工况下的气体消耗数据,与传统模式对比后再做最后微调,确保节能效果与焊接质量兼顾。

某汽车零部件厂的发那科弧焊机器人生产线,在全面适配WGFACS节气装置后,现场数据发生了明显变化。原本每条生产线日均消耗保护气体数量较多,适配后显著降低,单条线每月可节省气体成本相当可观。更值得注意的是,装置与发那科机器人的适配稳定性很高,连续运行较长时间未出现因装置故障导致的停机,操作人员也反馈无需频繁手动调整气体流量,减轻了运维负担。这种适配带来的不仅是成本的降低,更是整个焊接流程稳定性的提升。

免责声明:本网部分文章和信息来源于互联网,本网转载出于传递更多信息和学习之目的。如转载稿涉及版权等问题,请立即联系网站所有人,我们会予以更改或删除相关文章,保证您的权利。

相关资讯

- 发那科机器人二保焊保护气节气装置(2025-12-01)

- 发那科机器人钢结构焊接节气装置(2025-11-28)

- 发那科机器人叉车车架焊接节气(2025-11-26)

- 发那科机器人铝模板焊接节气(2025-11-25)

- 发那科弧焊机器人保护气节气设备(2025-11-24)

- 发那科机器人厚铝板焊接节气装置(2025-11-22)