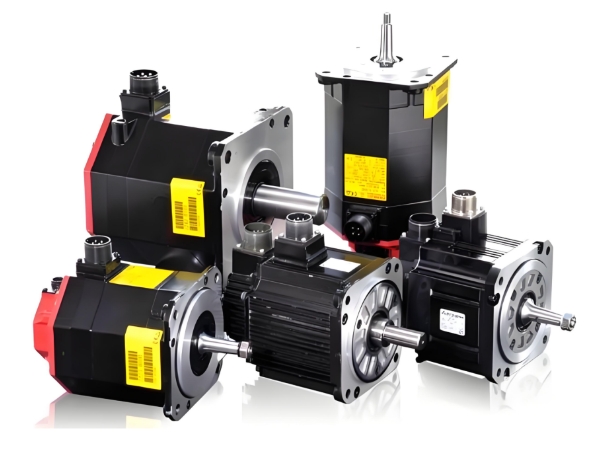

FANUC发那科机器人伺服电机三相不平衡维修

时间:2025-12-05 来源:互联网 阅读次数:

发那科机器人伺服电机的三相绕组均衡性,是维持输出扭矩稳定、保证运行转速精确的关键要素。在汽车车身焊接、精密元器件装配等工业场景中,三相绕组失衡往往会造成电机运行振动、温度异常升高,严重时还会触发驱动器过电流保护并停机。……

发那科机器人伺服电机的三相绕组均衡性,是维持输出扭矩稳定、保证运行转速精确的关键要素。在汽车车身焊接、精密元器件装配等工业场景中,三相绕组失衡往往会造成电机运行振动、温度异常升高,严重时还会触发驱动器过电流保护并停机。该类型伺服电机采用“永磁同步驱动+星形接法绕组”的核心构造,从发那科机器人维修实践来看,故障诱因主要归结为绕组破损、接线故障、磁路失稳三大类。基于多年一线维修经验,本文梳理出“故障诊断-精准修复-性能验证-长效预防”的四阶段处理方案。

三相不平衡的故障现象具有较强辨识度:电机启动运行后伴随剧烈震动与尖锐异响,机器人执行机构动作时出现卡顿迟滞;三相绕组温度存在明显差异且超出正常范围,部分情况下可闻到绝缘材料的焦糊异味;驱动器反复弹出特定的不平衡报警代码,将电机与驱动器断开后报警现象消失,重新连接后报警再次出现。某电子制造企业的机器人曾出现类似振动报警,经检测确认是绕组短路导致三相电阻值偏差过大,这是绕组类失衡故障的典型表现。

在各类故障诱因中,绕组自身损坏最为普遍。电机长期处于高频启停工况或持续过载运行,会使某一相绕组的绝缘层加速老化失效,进而形成匝间短路,最终导致三相电阻失衡。此外,接线盒内部端子氧化锈蚀、引出线缆因反复弯折出现磨损,都会造成接触电阻不均匀,引发三相失衡问题。值得注意的是,永磁体局部消磁、轴承磨损造成转子偏心,会通过破坏磁路均衡性间接导致三相感应电势失衡;驱动器输出三相电压不均也可能被误判为电机自身失衡,在诊断时需优先排查此类外部因素。

故障诊断应遵循“先排查外部、后拆解内部,先静态检测、后动态验证”的原则。首先对电机接线盒内的三相绕组进行直流电阻测量,发那科伺服电机对此项参数有严格的出厂标准,若测量值偏差超出标准范围,可初步判断为绕组自身或接线存在问题;此时需对端子进行打磨处理并重新紧固,再次测量电阻以排除接触不良的影响。动态检测阶段需断开电机与驱动器的连接,向电机通入低比例的低压交流电,使用钳形电流表测量三相电流,若电流偏差超出正常区间,即可确认电机本体存在故障,同时通过观察运行振动情况辅助判断磁路状态。

发那科机器人维修进行内部检测前,需在电机端盖与机座结合处做好对位标记,防止后续装配时出现转子偏心。按照规范拆解端盖与转子后,重点检查以下内容:绕组表面是否存在烧焦变色痕迹,使用兆欧表测量绕组对地绝缘性能,若绝缘电阻低于出厂标准值则判定为绝缘损坏;借助专用绕组检测仪可精准定位匝间短路的具体位置。磁路与机械系统检测需同步进行:利用磁通计检测气隙磁通的分布均匀性,若轴承间隙超出允许的使用范围,必须及时更换以避免转子偏心加剧磁路失衡。

针对不同故障类型需采取靶向修复策略:对于绕组局部短路且骨架完好的情况,发那科机器人维修可采用“局部修补”工艺,按照原绕组的线径规格和匝数参数重新绕制损坏部分,绕制完成后进行浸漆烘干处理,确保绝缘性能达标;若绕组出现整体性损坏,则需依据原厂提供的绕组技术参数重新绕制,过程中严格控制绕组节距和绕向,保证三相参数的一致性。针对接线故障,需更换老化失效的接线端子,涂抹专用抗氧化剂确保接触电阻符合要求,对于弯折受损的线缆,应更换为发那科原厂柔性线缆。磁路失衡时需更换消磁的磁钢并进行充磁处理,轴承更换需选用原厂配件,装配后确保间隙控制在标准区间内。

装配过程中需严格对齐端盖与机座的对位标记,手动盘动转子确保转动顺畅无卡滞,按照“U、V、W”相位标识精准完成接线。修复后的性能验证分为三个阶段:静态参数检测,测量三相绕组电阻偏差和绝缘电阻,确保两项指标均符合原厂标准;空载试运行,监测三相电流偏差和振动加速度,确保处于正常运行范围;加载测试,在额定负载条件下运行规定时长,检测三相绕组温差是否正常,同时确认机器人重复定位精度恢复至合格水平。

构建长效预防体系需从三个维度发力:监控层面,通过机器人控制柜设置三相电流偏差的预警阈值,定期调取运行数据核查三相均衡性,发现异常及时停机排查;维护层面,每季度对接线盒端子状态和线缆磨损情况进行全面检查,每年开展一次绕组绝缘性能检测,在焊接、粉尘等恶劣工况下,需缩短散热系统清洁周期;操作层面,优化机器人运行程序减少高频启停和过载运行,电机拆装过程中严格依照对位标记操作,防止转子偏心引发磁路失衡问题。

免责声明:本网部分文章和信息来源于互联网,本网转载出于传递更多信息和学习之目的。如转载稿涉及版权等问题,请立即联系网站所有人,我们会予以更改或删除相关文章,保证您的权利。

上一篇:发那科弧焊机器人气保焊节气装置

相关资讯

- 发那科工业机器人R-2000iD平衡缸碰撞维修(2025-12-04)

- 发那科机器人A06B伺服驱动器报警维修(2025-12-03)

- FANUC发那科机器人M-410iC减速机抖动维修(2025-12-02)

- 发那科机器人示教器无法进入系统维修(2025-12-01)

- FANUC发那科R-2000iB机器人I/O板维修(2025-11-28)

- FANUC发那科码垛机器人驱动器过载维修(2025-11-26)