WGFACS节气装置助力发那科焊接机器人节约保护气

时间:2025-05-19 来源:互联网 阅读次数:

在工业焊接领域,保护气成本是企业生产运营的重要支出项,使用发那科焊接机器人的企业对此尤为关注。WGFACS 节气装置凭借先进技术与智能控制策略,为发那科焊接机器人节气提供了切实可行的解决方案……

在工业焊接领域,保护气成本是企业生产运营的重要支出项,使用发那科焊接机器人的企业对此尤为关注。WGFACS节气装置凭借先进技术与智能控制策略,为发那科焊接机器人节气提供了切实可行的解决方案,有效降低气体消耗,帮助企业实现降本增效。

发那科焊接机器人在焊接起弧瞬间,传统设备对保护气的输出控制不够精准,往往会出现气体过量喷射的情况,导致大量浪费。WGFACS节气装置具备敏锐的信号捕捉能力,能在起弧瞬间快速响应,将保护气流量精准调节至合理水平。实际应用数据显示,安装该装置后,发那科焊接机器人起弧阶段的气体浪费量显著减少,降幅可达30%-50%,特殊场景下达60%,从源头上控制了气体消耗。

焊接过程中,焊缝状态不断变化,对保护气的需求也相应改变。WGFACS节气装置通过实时监测熔池温度、焊接速度等关键参数,动态调整保护气流量。当焊缝变宽、需要加强保护时,装置迅速加大气体流量;当焊接状态恢复正常,又及时降低流量。这种自适应调节方式,确保保护气供给始终与焊接需求相匹配,既保证了焊接质量,又避免了不必要的气体浪费。

不同材质焊接对保护气的要求差异较大。焊接碳钢时,需要精确控制氩气与二氧化碳的混合比例;焊接铝合金,则对高纯氩气的流量稳定性要求极高。WGFACS节气装置内置多种焊接材质的气体控制策略,能够自动识别焊接材料类型,智能匹配相应的气体配比和流量。焊接碳钢时,精准调节混合气体比例,在保证焊缝强度和成型质量的同时,减少气体使用量;焊接铝合金,严格控制高纯氩气流量,满足工艺对气体纯度和保护效果的高要求,同时实现节能目标。

不同材质焊接对保护气的要求差异较大。焊接碳钢时,需要精确控制氩气与二氧化碳的混合比例;焊接铝合金,则对高纯氩气的流量稳定性要求极高。WGFACS节气装置内置多种焊接材质的气体控制策略,能够自动识别焊接材料类型,智能匹配相应的气体配比和流量。焊接碳钢时,精准调节混合气体比例,在保证焊缝强度和成型质量的同时,减少气体使用量;焊接铝合金,严格控制高纯氩气流量,满足工艺对气体纯度和保护效果的高要求,同时实现节能目标。

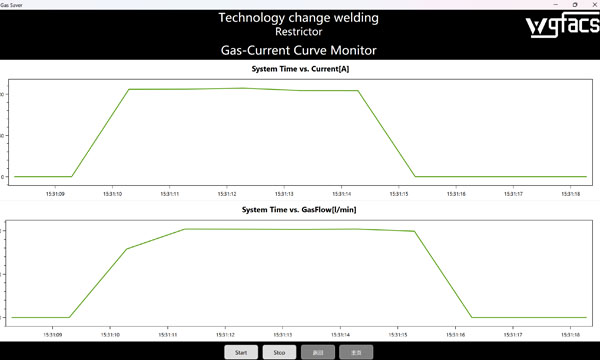

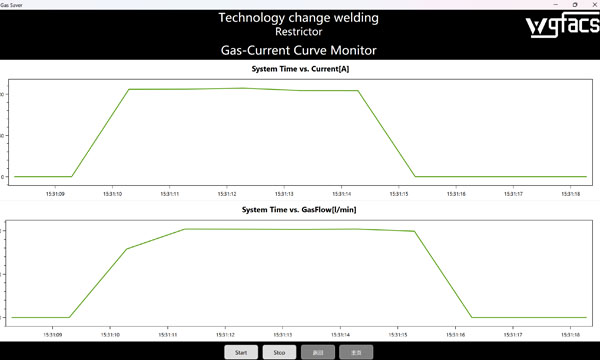

WGFACS节气装置与发那科焊接机器人的控制系统实现了深度融合。在规划焊接路径时,装置提前预判各区域的气体需求,在非焊接区域主动降低气体流量;当焊接参数如电流、电压发生变化时,同步调整气体流量,防止因参数不匹配造成气体浪费。此外,装置还具备气体管路监测功能,通过高精度传感器实时感知管路状态,一旦检测到轻微漏气,立即发出警报并采取措施,避免造成更大的气体损失。

WGFACS节气装置通过智能感知、精准调控和系统协同,成为发那科焊接机器人节气的得力助手。它从焊接起弧到收弧的全流程优化保护气使用,让发那科焊接机器人节气从设想变为现实,为工业焊接领域降低生产成本、提升生产效益提供了新的技术路径和可靠支撑。

发那科焊接机器人在焊接起弧瞬间,传统设备对保护气的输出控制不够精准,往往会出现气体过量喷射的情况,导致大量浪费。WGFACS节气装置具备敏锐的信号捕捉能力,能在起弧瞬间快速响应,将保护气流量精准调节至合理水平。实际应用数据显示,安装该装置后,发那科焊接机器人起弧阶段的气体浪费量显著减少,降幅可达30%-50%,特殊场景下达60%,从源头上控制了气体消耗。

焊接过程中,焊缝状态不断变化,对保护气的需求也相应改变。WGFACS节气装置通过实时监测熔池温度、焊接速度等关键参数,动态调整保护气流量。当焊缝变宽、需要加强保护时,装置迅速加大气体流量;当焊接状态恢复正常,又及时降低流量。这种自适应调节方式,确保保护气供给始终与焊接需求相匹配,既保证了焊接质量,又避免了不必要的气体浪费。

WGFACS节气装置与发那科焊接机器人的控制系统实现了深度融合。在规划焊接路径时,装置提前预判各区域的气体需求,在非焊接区域主动降低气体流量;当焊接参数如电流、电压发生变化时,同步调整气体流量,防止因参数不匹配造成气体浪费。此外,装置还具备气体管路监测功能,通过高精度传感器实时感知管路状态,一旦检测到轻微漏气,立即发出警报并采取措施,避免造成更大的气体损失。

WGFACS节气装置通过智能感知、精准调控和系统协同,成为发那科焊接机器人节气的得力助手。它从焊接起弧到收弧的全流程优化保护气使用,让发那科焊接机器人节气从设想变为现实,为工业焊接领域降低生产成本、提升生产效益提供了新的技术路径和可靠支撑。

免责声明:本网部分文章和信息来源于互联网,本网转载出于传递更多信息和学习之目的。如转载稿涉及版权等问题,请立即联系网站所有人,我们会予以更改或删除相关文章,保证您的权利。

相关资讯

- 如何提升发那科焊接机器人节气效果(2025-05-16)

- 全面解析发那科机器人混合保护气体焊接节气原理!(2025-05-15)

- FANUC发那科机器人氩弧焊省气的秘诀(2025-05-14)

- 发那科机器人智能焊接节气装置(2025-05-13)

- 发那科焊接机器人传统节气与WGFACS省气的区别(2025-05-10)

- 发那科焊接机器人智能节气仪的省气方法(2025-05-09)