发那科焊接机器人智能节气仪的省气方法

时间:2025-05-09 来源:互联网 阅读次数:

在工业焊接领域,气体成本是影响生产效益的重要因素。发那科焊接机器人搭载的智能节气仪,通过融合先进传感与控制技术,为实现高效节气提供了系统性解决方案……

在工业焊接领域,气体成本是影响生产效益的重要因素。发那科焊接机器人搭载的智能节气仪,通过融合先进传感与控制技术,为实现高效节气提供了系统性解决方案,显著提升发那科焊接机器人节气水平,助力企业降低生产成本。

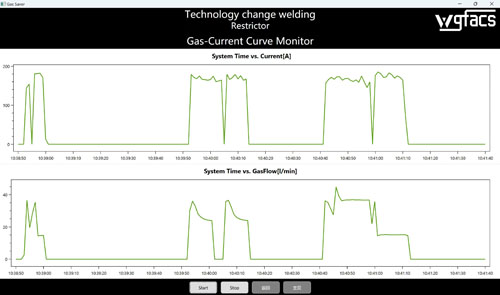

智能节气仪的核心优势在于其精准的实时监测与动态调控能力。该仪器内置高精度传感器,可对焊接过程中的电流、电压、熔池温度及气体流量等关键参数进行毫秒级实时监测。基于深度算法模型,节气仪能够精准识别焊接起弧、稳定焊接、收弧等不同阶段的工艺需求。在起弧瞬间,自动降低气体输出量,避免气体在非必要阶段的浪费;焊接过程中,依据熔池变化和焊接速度,动态调整气体流量,在确保熔池充分保护的前提下,减少气体消耗;收弧时,及时减少气体供应,杜绝气体的无效排放,实现全流程的精准节气控制。

针对不同焊接材料和工艺对气体的特殊需求,智能节气仪具备强大的自适应能力。焊接碳钢时,节气仪可根据工艺参数,智能调节氩气与二氧化碳的混合比例,在保证焊缝强度和成型质量的同时,降低气体使用量;在焊接铝合金等有色金属时,精准控制高纯氩气的流量,在满足焊接工艺对气体纯度和保护效果高要求的基础上,提升气体利用效率。通过这种精准适配,进一步强化了发那科焊接机器人节气效果。

智能节气仪与发那科焊接机器人的控制系统实现深度集成,达成多维度协同节气。在焊接路径规划方面,节气仪协同机器人优化运动轨迹,减少重复焊接和无效气体输出区域;在参数调节环节,根据焊接任务自动适配电流、电压等参数,避免因参数不当导致的额外气体消耗。此外,节气仪还能实时监测气体管路状态,一旦检测到泄漏或异常,立即发出警报并采取相应措施,确保气体有效利用,全方位提升发那科焊接机器人节气效率。

实际应用数据表明,配备智能节气仪的发那科焊接机器人,在焊接作业中保护气体消耗量可降低30%-50%。特殊生产场景可降低60%,长期积累的节气效益显著,大幅削减企业气体采购成本。同时,精准的气体控制保障了焊缝质量,减少气孔、夹渣等缺陷,确保焊接结构的强度与稳定性,实现降本与提质的双重目标。

发那科焊接机器人智能节气仪通过精准监测、自适应调节与系统协同,为焊接生产中的气体节约提供了创新且高效的方法。这些省气策略的有效实施,不仅体现了发那科焊接机器人节气的技术优势,更为工业焊接向绿色、高效方向发展提供了有力支撑。

免责声明:本网部分文章和信息来源于互联网,本网转载出于传递更多信息和学习之目的。如转载稿涉及版权等问题,请立即联系网站所有人,我们会予以更改或删除相关文章,保证您的权利。

相关资讯

- 发那科焊接机器人保护气的作用和节气方法(2025-05-08)

- 摩托车焊接中发那科机器人节气的新思路(2025-05-07)

- WGFACS节气阀精实现发那科焊接机器人省气(2025-05-06)

- FANUC发那科焊接机器人铝模板焊接节气(2025-04-30)

- FANUC发那科焊接机器人薄板焊接节气(2025-04-29)

- FANUC发那科焊接机器人MIG焊接节气(2025-04-28)