FANUC发那科机器人氩弧焊省气的秘诀

时间:2025-05-14 来源:互联网 阅读次数:

在工业焊接领域,FANUC发那科机器人以其高效、精准的焊接技术而著称。传统的弧焊过程中,气体保护环节存在着明显的不足。……

在工业焊接领域,FANUC发那科机器人以其高效、精准的焊接技术而著称。传统的弧焊过程中,气体保护环节存在着明显的不足。为了解决这一问题,引入了WGFACS节气装置,这一创新技术为氩弧焊省气提供了新的解决方案。

传统弧焊气体管理的挑战

传统的弧焊气体管理系统在实际应用中存在诸多问题。首先,传统系统无法根据焊接电流的变化动态调整气体流量,导致无论焊接电流高低,气体流量都保持不变。这种固定模式虽然保证了基本的保护效果,但也带来了严重的气体浪费。例如,在焊接薄板材料时,所需电流较小,若仍按高电流模式供应过量保护气体,将造成资源浪费。而在焊接厚板或高强度材料时,尽管需要更大气体流量,但由于缺乏实时反馈机制,常常导致气体供应不足,影响焊接质量和稳定性。

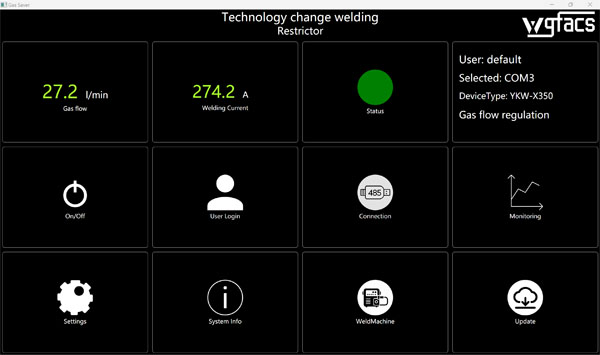

WGFACS节气装置的工作原理

WGFACS节气装置基于实时焊接电流反馈,采用闭环调节技术,彻底改变了传统弧焊中气体管理的模式。其核心优势在于强大的实时数据采集能力。内置的高精度电流传感器能够准确捕捉焊接过程中的电流变化,并将数据传递给中央处理器。处理器根据预设的工艺参数计算出最佳气体流量值,并通过执行机构快速调整气体输出。整个过程仅需毫秒级响应时间,确保气体流量始终与当前焊接状态相匹配。

与传统系统的对比

与传统的开环控制系统不同,WGFACS采用了闭环控制策略。这意味着系统不仅依赖于初始设定值,还会根据实际运行情况不断优化输出结果。在焊接过程中,WGFACS会持续监测气体流量的实际值,并将其与目标值进行对比。一旦发现偏差,系统便会立即采取措施加以修正,从而最大限度地减少误差,确保气体保护效果达到工艺要求。

经济效益与环保价值

引入WGFACS节气装置后,企业可以在多个层面受益。首先,从经济效益来看,精准的气体流量控制显著降低了保护气体的消耗量。据统计,采用WGFACS的企业通常能够节省30%-50%的气体成本,特殊场景可节省60%,这对于大规模生产的工厂而言是一笔可观的开支节约。其次,从环保角度来看,减少气体浪费也意味着减少了温室气体的排放。特别是在使用氩气等惰性气体作为保护气体的情况下,降低其使用量有助于减轻对大气层的破坏。

实际应用案例

在实际应用中,WGFACS节气装置已经在多个行业得到了验证。例如,在汽车制造、航空航天和电子产品等行业,FANUC焊接机器人配备WGFACS节气装置后,不仅提高了焊接质量,还大幅降低了气体消耗。这些成功案例充分证明了WGFACS节气装置在工业焊接领域的有效性和可靠性。

FANUC发那科机器人凭借WGFACS节气装置先进的技术,为氩弧焊省气提供了切实可行的解决方案。这一装置不仅提高了焊接质量,还为企业带来了显著的经济效益和环保价值,是工业焊接领域的一项重要技术突破。

免责声明:本网部分文章和信息来源于互联网,本网转载出于传递更多信息和学习之目的。如转载稿涉及版权等问题,请立即联系网站所有人,我们会予以更改或删除相关文章,保证您的权利。

相关资讯

- 发那科机器人智能焊接节气装置(2025-05-13)

- 发那科焊接机器人传统节气与WGFACS省气的区别(2025-05-10)

- 发那科焊接机器人智能节气仪的省气方法(2025-05-09)

- 发那科焊接机器人保护气的作用和节气方法(2025-05-08)

- 摩托车焊接中发那科机器人节气的新思路(2025-05-07)

- WGFACS节气阀精实现发那科焊接机器人省气(2025-05-06)