发那科机器人M-900iB伺服电机断轴维修

时间:2026-01-26 来源:互联网 阅读次数:

发那科M-900iB系列机器人作为六轴重载工业装备,伺服电机是其关节动力输出的核心部件,承担扭矩传递、精准调速及位置反馈等关键职能,广泛应用于汽车制造、重型机械加工、仓储物流等行业的重载搬运与装配场景。……

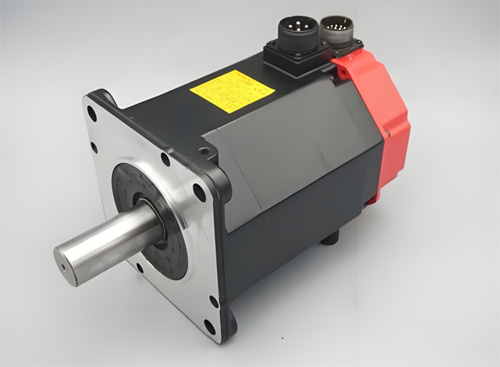

发那科M-900iB系列机器人作为六轴重载工业装备,伺服电机是其关节动力输出的核心部件,承担扭矩传递、精准调速及位置反馈等关键职能,广泛应用于汽车制造、重型机械加工、仓储物流等行业的重载搬运与装配场景。伺服电机断轴属于致命性机械故障,高发于承重关节电机,具体表现为电机轴体在输出端、花键连接处或轴肩部位发生断裂,直接造成关节卡死、动力中断,伴随异常异响与伺服过载、位置偏差过大等报警提示,严重时还会连带损坏减速器、联轴器等周边部件,引发重大运维损失。故障根源主要包括轴体疲劳损耗、冲击载荷过载、装配精度偏差、材质缺陷及润滑失效五类,且断轴后极易引发二次损伤。发那科机器人维修工作需立足M-900iB电机结构特性,构建断轴机理溯源、损伤等级判定、精准修复工艺、负载联动校验的专属体系,兼顾机械精度与动力性能,杜绝修复后二次断轴问题。

断轴机理与损伤等级判定是实现精准维修的前提,需结合断口特征与设备运行工况综合分析。按断轴成因分类,疲劳断裂最为常见,断口带有明显疲劳纹路与贝壳状形貌,主要由长期重载运行、扭矩频繁波动导致轴体应力集中,逐步产生裂纹并持续扩展直至断裂;冲击断裂断口粗糙不规则,伴随塑性变形,多因突发过载、工件碰撞或急停冲击引发瞬间扭矩超标,超出轴体承载极限所致;装配偏差断裂的断口多位于轴肩或花键连接处,伴随明显磨损痕迹,源于装配过程中同轴度偏差、键槽配合不当,造成局部受力不均而引发断裂;材质缺陷断裂多由轴体内部夹杂杂质、热处理工艺不达标导致,表现为无明显受力痕迹的突发性断裂。按损伤等级可划分为三级:一级损伤为轴体末端断裂,无周边部件连带损坏;二级损伤为轴体中部或花键处断裂,伴随联轴器磨损;三级损伤为断轴引发减速器输入端齿面损伤,需同步修复关联部件。

发那科机器人维修前筹备需紧扣断轴修复工艺需求,统筹工具适配、耗材规范、安全管控与部件防护,为高效维修筑牢基础。工具配置方面,需备齐高精度动平衡仪、数控车床、立式铣床、硬度计、同轴度检测仪、扭矩扳手、液压拉马、超声波探伤仪,同时配备伺服电机专用拆解工具、轴承压装机及齿面啮合检测仪,满足轴体加工、精度检测、部件拆解等全流程作业需求。耗材选用需严格遵循原厂标准,电机轴体采用高强度合金材质,花键加工符合行业标准,联轴器选用发那科原厂适配型号,同时储备高精度轴承、专用润滑脂、键销及密封件。安全管控环节,作业前需断开机器人总电源与伺服驱动器的连接,执行上锁挂牌流程,拆解电机前需固定对应关节,防止重力导致关节坠落;操作人员需佩戴防冲击手套、护目镜,防范拆解时部件飞溅伤人,同时搭建专用维修平台,对各类部件做好摆放标记,避免混淆丢失。

前期拆解与损伤排查需精准操作,避免二次损伤扩大。首先拆解电机与减速器的连接部位,松开联轴器固定螺栓,借助液压拉马平稳分离电机与减速器,严禁暴力敲击,防止齿面受损。拆解电机外壳后取出转子组件,清理轴体断裂部位的残留杂质与油污,通过超声波探伤仪检测剩余轴体及转子是否存在裂纹、变形,若轴体根部或转子铁芯出现隐性裂纹,需直接更换转子组件。发那科机器人维修同步检查联轴器、键槽的磨损状态,确保配合间隙符合标准,间隙过大时需更换键销或联轴器;检测减速器输入端齿面啮合状态,利用齿面检测仪排查齿面点蚀、磨损情况,磨损超标时需同步修复或更换减速器。对断轴部位进行尺寸测绘,详细记录轴径、花键参数、轴肩尺寸等关键数据,为轴体修复或更换提供精准依据。

轴体修复工艺需根据损伤等级针对性实施,严格把控加工精度与材质性能。针对一级损伤且轴体材质无缺陷的情况,采用车削加工、热处理、精磨的组合工艺修复:先用数控车床切除断裂部分,保证断面平整,按照原厂尺寸加工轴体轮廓,预留精磨余量;随后进行调质热处理,将轴体硬度控制在原厂标准区间,消除加工应力;最后通过高精度外圆磨床精磨轴体,保证圆度、圆柱度符合精度要求,花键部位采用滚齿加工工艺,确保齿面粗糙度达标。针对二级、三级损伤或轴体存在隐性裂纹的情况,直接更换原厂规格轴体,更换后需对轴体进行动平衡检测,确保转子组件动平衡精度符合标准。装配过程中涂抹专用润滑脂,精准安装键销,控制联轴器同轴度偏差在允许范围,避免局部受力不均。

电机重装与密封防护需严格遵循装配规范,保障设备运行稳定性。重装转子组件时,平稳放入电机外壳,确保转子与定子间隙均匀,无摩擦卡顿现象;更换电机前后轴承,采用压装机平稳压装,避免轴承损伤,按标准量为轴承加注专用润滑脂。密封件更换需选用原厂适配型号,安装前检查密封面平整度,涂抹密封胶防止漏油,同时清理电机散热通道,确保散热风扇转动顺畅,避免过热导致轴承老化。重装完成后,紧固电机外壳螺栓,按对角线顺序分次拧紧,扭矩值严格遵循原厂标准,防止振动导致螺栓松动。

关联部件需同步修复与校准,避免引发联动故障。减速器修复需拆解清洁内部齿轮组,更换磨损齿面部件,加注发那科专用齿轮油,将齿侧间隙调整至合理范围;对联轴器进行全面检测,磨损严重时直接更换,装配时采用百分表校准同轴度,确保径向跳动、端面跳动符合精度要求。伺服系统校准需连接发那科机器人控制柜,通过示教器读取电机编码器数据,重新标定电机零点与位置参数,补偿断轴导致的位置偏差;测试伺服驱动器输出扭矩与转速响应,调整过载保护参数,确保额定负载下无报警提示,扭矩波动控制在允许范围。

修复后负载联动校验需分阶段开展,全面验证电机性能与运行稳定性。第一阶段为空载测试:接通电源,启动电机无负载运行一段时间,监测电机转速、振动幅值及轴承温度,无异常异响、无报警提示即为合格。第二阶段为静态负载测试:通过扭矩测试仪施加额定负载一定比例的扭矩,保持稳定时长,检测轴体输出稳定性,无变形、无扭矩衰减即为达标。第三阶段为动态负载测试:将电机与机器人关节联动,执行重载搬运循环作业,监测关节运动精度、电机温度及伺服系统参数,无过载报警、无异常振动,说明修复合格。同步记录各项测试数据,形成完整发那科机器人维修档案。

断轴故障的预警与快速处置,能从源头规避损失扩大。日常运行中,若发现电机振动幅值超标、轴承温度异常升高或出现周期性异响,需立即停机排查,通过超声波探伤仪检测轴体是否存在裂纹;出现伺服过载报警时,优先排查负载是否超标、联轴器同轴度是否存在偏差,避免强行运行导致断轴。断轴发生后,立即切断电源,固定故障关节,防止减速器齿面因重力磨损,拆解前做好部件标记,避免二次损伤,同时全面排查断轴成因,针对性优化运维策略。

日常运维防护是降低断轴故障发生率的核心,需建立分级防护体系。定期点检方面,按周期检查电机振动、温度及异响情况,紧固联轴器螺栓;定期用超声波探伤仪检测轴体、花键部位,排查隐性裂纹;定期拆解电机,清洁轴承并补充润滑脂,检测联轴器磨损与同轴度偏差,及时更换易损部件。负载管控方面,避免电机长期超额定负载运行,优化运动路径,减少急加速、急减速带来的冲击扭矩;装配维护时,严格控制同轴度与配合间隙,杜绝装配偏差。材质与工艺保障方面,更换轴体时选用原厂或符合标准的高强度材质,确保热处理工艺达标,避免材质缺陷导致断轴。

发那科M-900iB伺服电机断轴故障维修的核心,在于精准溯源断轴机理,严格把控轴体修复精度与装配规范,兼顾机械性能与系统联动性。维修人员需熟练掌握电机结构特性、轴体加工工艺及伺服系统校准方法,依托专业工具突破故障表象,规避二次损伤。通过科学的拆解排查、精准修复、分级校验流程,搭配常态化运维防护,能彻底消除断轴隐患,恢复电机动力输出性能,保障机器人整机重载作业稳定性,降低运维成本。

免责声明:本网部分文章和信息来源于互联网,本网转载出于传递更多信息和学习之目的。如转载稿涉及版权等问题,请立即联系网站所有人,我们会予以更改或删除相关文章,保证您的权利。

上一篇:发那科机器人示教器无法触摸维修

相关资讯

- 发那科机器人示教器无法触摸维修(2026-01-23)

- 发那科机器人R-2000iC减速机轴承损坏维修(2026-01-22)

- FANUC发那科机器人主轴驱动器故障维修(2026-01-20)

- FANUC发那科机器人马达刹车故障维修(2026-01-15)

- FANUC发那科机器人驱动器漏液维修(2026-01-14)

- 发那科机器人A05B-2256-C100示教器通电无反应维修(2026-01-13)