发那科机器人M-410iC驱动器报警维修

时间:2025-12-31 来源:互联网 阅读次数:

Fronius福尼斯TPS5000焊机作为工业焊接领域的高性能设备,凭借稳定的焊接输出与精准的参数调控,广泛应用于厚板焊接、自动化焊接生产线等场景。长期高负荷作业下,受焊接强电流冲击、环境粉尘侵蚀、参数设置偏差等因素影响,焊机易出现多种故障,直接影响焊接……

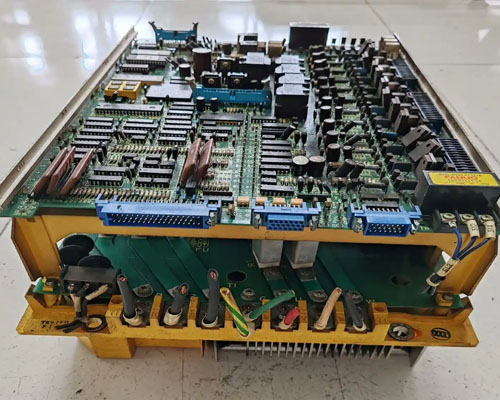

发那科机器人M-410iC作为高速码垛、搬运场景的主力机型,驱动器承担着动力调控与运动控制的核心职能。在高频次启停、重负载运行工况下,驱动器易因电流波动、散热失效、信号异常等引发报警故障,直接导致机器人停机,影响生产连续性。该机型驱动器集成了高精度电流检测模块、智能散热系统与多协议通讯单元,发那科机器人维修需立足机型专属电路架构,结合码垛搬运场景的负载特性,精准解码报警信息,避免盲目维修造成核心部件二次损坏。

报警代码分类解码是快速定位故障的核心前提,发那科M-410iC驱动器常见报警可归纳为三类核心类型。电源类报警以ALM21、ALM22为典型,分别对应输入电压异常、主电路欠压,故障表征为驱动器上电即报警,伴随电源指示灯闪烁;过载类报警以ALM32、ALM33为代表,指向电机过载、驱动器内部功率模块过载,多发生在重负载码垛作业阶段,表现为机器人动作卡顿后停机报警;通讯类报警则以ALM61、ALM62较为常见,对应驱动器与主控单元、电机编码器通讯异常,故障时机器人无法接收动作指令,或动作轨迹偏移。不同类型报警代码的触发逻辑差异明显,可通过驱动器面板显示的代码精准锁定故障方向。

故障溯源需采用三维分析逻辑,结合电路、工况、环境多维度排查。电源类报警的溯源需兼顾外部供电与内部电路:先核查三相输入电压的稳定性,排查供电线路的接头松动、电缆破损问题;发那科机器人维修拆解驱动器后,重点检查内部电源板的保险丝状态、滤波电容是否鼓包漏液,测量整流模块的输出电压,判断是否存在电源转换故障。过载类报警溯源需聚焦负载与散热:核查机器人当前作业负载是否超出额定范围,运动轨迹是否存在卡滞阻力;检查驱动器散热风道是否堵塞、散热风扇是否正常运转,测量功率模块的温升速度,判断是否因散热失效导致过载保护触发。通讯类报警溯源需围绕信号链路展开:检查驱动器与主控单元、编码器的通讯电缆是否磨损、屏蔽层是否破损,接口端子是否氧化松动;核对通讯协议参数设置,排查是否因参数漂移导致信号传输异常。

分级维修执行流程需遵循“先解码定位、再分层处置”的原则,保障维修精准性。电源类报警维修:针对输入电压异常,先调整供电线路电压至额定范围,更换破损电缆与松动接头;若为内部电源板故障,需先断开总电源,释放内部电容电量,更换熔断的保险丝与鼓包电容,测量电源板输出电压稳定后再上电测试。过载类发那科机器人维修:先优化作业参数,降低瞬时负载,清理机器人运动机构的卡滞异物;若为散热系统故障,清理散热风道粉尘,更换故障散热风扇,检查温控开关灵敏度;若功率模块损坏,需更换同型号原厂模块,均匀涂抹导热硅脂确保散热贴合,同步检查续流二极管性能。通讯类报警维修:重新插拔通讯电缆并紧固接口螺丝,更换破损屏蔽电缆;通过机器人控制柜进入参数界面,核对通讯协议与地址参数,必要时恢复出厂设置后重新配置,确保驱动器与各单元通讯顺畅。

维修后的验证流程需分阶段开展,确保故障彻底根治。空载验证阶段:接通电源后,观察驱动器面板指示灯状态,确认无报警代码;测量电源板、功率模块的关键电压节点,确保数值稳定在额定范围;测试散热风扇启停与转速调节功能,风道出风均匀无杂音。轻载验证阶段:控制机器人执行简单点位运动,检查动作响应速度,驱动器无过载报警触发;通过控制柜监控软件查看电流波动曲线,确保运行过程中电流稳定无突变。重载验证阶段:模拟实际码垛、搬运作业负载,连续运行1小时以上,驱动器无任何报警,机器人动作轨迹精准,通讯信号传输稳定无中断。

报警预防管控体系能大幅降低故障复发概率,需结合M-410iC的作业特性制定。日常运维重点:每日作业前通过控制柜监控软件查看驱动器运行参数,检查通讯电缆、电源电缆的外观状态;定期清理驱动器散热风道与散热片粉尘,建议每两周清理一次。定期检修要点:每3个月检测电源板输出电压稳定性,每6个月检查功率模块的导通性能与导热硅脂状态;备份驱动器参数,避免误操作导致参数丢失。工况优化层面:避免机器人长期处于额定负载上限运行,合理规划运动轨迹减少急加速、急减速;在多粉尘、高温作业环境中,为驱动器加装防护罩,确保机身周围预留足够散热空间。

发那科机器人M-410iC驱动器报警维修的核心在于“代码精准解码-三维溯源分析-分级修复验证”的协同。立足机型专属电路架构与码垛搬运场景的负载特性,能有效提升故障定位效率与修复质量。规范的发那科机器人维修流程可避免核心部件二次损伤,而科学的预防管控体系则能延长驱动器使用寿命,保障生产作业的连续性与稳定性,充分发挥该机型在高速重载场景中的性能优势。

免责声明:本网部分文章和信息来源于互联网,本网转载出于传递更多信息和学习之目的。如转载稿涉及版权等问题,请立即联系网站所有人,我们会予以更改或删除相关文章,保证您的权利。

上一篇:发那科机器人焊接保护气体节气装置

下一篇:发那科机器人船体钢板焊接节气设备

相关资讯

- FANUC发那科机器人M-2000iA减速机卡死维修(2025-12-26)

- FANUC发那科机器人主机不启动维修(2025-12-25)

- 发那科机器人示教器控制面板破碎维修(2025-12-24)

- FANUC发那科r30iB机器人控制柜维修(2025-12-23)

- 发那科机器人M-400iB减速机过载报警故障维修方案(2025-12-20)

- FANUC发那科机器人马达不转故障维修(2025-12-19)